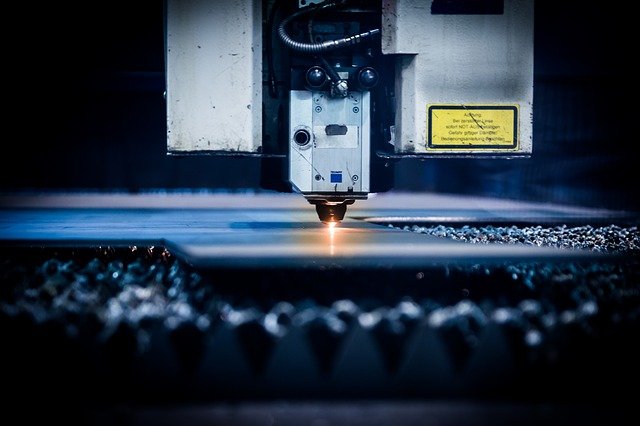

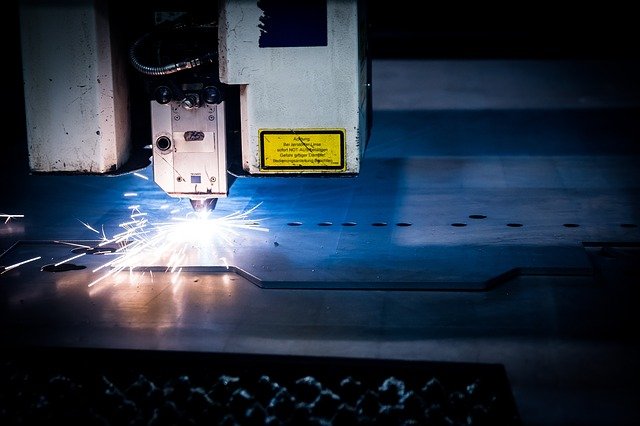

L’utilisation des lasers dans l’industrie a permis des applications innovantes dans tous les secteurs. Il présente de nombreux avantages par rapport à d’autres procédés, tels que les économies de matériaux, une vitesse de production plus élevée, l’exécution de coupes précises et l’obtention de résultats de haute qualité. En outre, ce processus de séparation thermique est souple et facilement automatisable. L’un des procédés les plus utilisés dans l’industrie métallo-mécanique est la découpe au laser. Cela consiste, comme son nom l’indique, à couper le métal avec la chaleur d’un faisceau lumineux. Lorsqu’il est utilisé, il permet d’économiser de la matière, de garantir la précision de la coupe, la vitesse de production et la flexibilité de l’automatisation.

Généralement, un ordinateur dirige le laser sur la surface et trace le chemin à suivre par la coupe. La puissance du faisceau génère un réchauffement autour de la surface qui provoque des déformations minimales dues à la chaleur (0,5 mm).

Avantages de la découpe laser

Gravure, marquage et découpe au laser permettent de travailler dans des zones de taille réduite, d’effectuer des contours compliqués soit en coupant soit en marquant la surface et permet la répétition exacte des pièces. Ce dernier facilite l’entretien et la réparation des machines.

Ses avantages font de cette procédure le meilleur moyen d’obtenir les meilleurs résultats dans un travail exigeant, entre autres aspects positifs :

Économie des coûts de production : la machine ne nécessite pas l’utilisation de combustibles qui permettraient d’économiser un pourcentage annuel important. Grâce à la précision de la coupe, elle ne nécessite pas le travail supplémentaire de polissage.

Haute précision au niveau des détails : Il effectue une coupe nette et est capable d’effectuer des coupes dans de très petites courbes.

Matrices de découpe : Vous pouvez vous passer de matrices de découpe et également procéder à des ajustements de silhouette.

Types de matériaux : Cette procédure est applicable à différents matériaux et épaisseurs. Dans les métaux, vous pouvez couper : l’acier au carbone, l’acier inoxydable, l’acier galvanisé et l’aluminium.

Paramètres à prendre en compte

Pendant le processus de découpe, différents facteurs peuvent influer sur un résultat final :

La position et le diamètre du foyer : c’est le premier et l’un des paramètres les plus importants, car il détermine l’intensité du faisceau et la forme souhaitée pour la coupe.

La puissance du laser : vous devez trouver la puissance d’application la plus fréquente avec laquelle le laser va travailler sur le matériau, afin d’atteindre le point de fusion correct.

Diamètre de la buse : La buse varie en fonction du diamètre du jet ou du gaz que vous voulez imprimer sur la surface.

Mode de fonctionnement : L’application peut être continue ou pulsée.

Vitesse de coupe : Cela dépend du type de matériau utilisé, de l’épaisseur et du type de coupe.

Gaz de coupe et pressions : Gradient de pression du gaz utilisé pour couper le dioxyde de carbone, l’oxygène ou l’argon.

La découpe laser est un procédé polyvalent et précis qui a de multiples applications dans divers secteurs : machines, architecture, accessoires de véhicules, etc. La possibilité de fabriquer des pièces aux caractéristiques identiques permet de remplacer facilement les pièces de rechange et d’échange.